Spawanie zrobotyzowane – czym jest i dlaczego warto w nie inwestować?

Spawanie zrobotyzowane to innowacyjna technologia, która zdobywa coraz większe uznanie w przemyśle dzięki swojej wydajności oraz zdolności do redukcji kosztów. W artykule przybliżamy, na czym dokładnie polega ten proces oraz jak działają technologie i elementy w nim wykorzystywane.

Poznasz również zalety wprowadzenia różnych metod spawania, takich jak MIG i TIG, w systemach zrobotyzowanych. Dodatkowo, omówimy etapy implementacji tych rozwiązań oraz ich wpływ na efektywność produkcji.

Co to jest spawanie zrobotyzowane

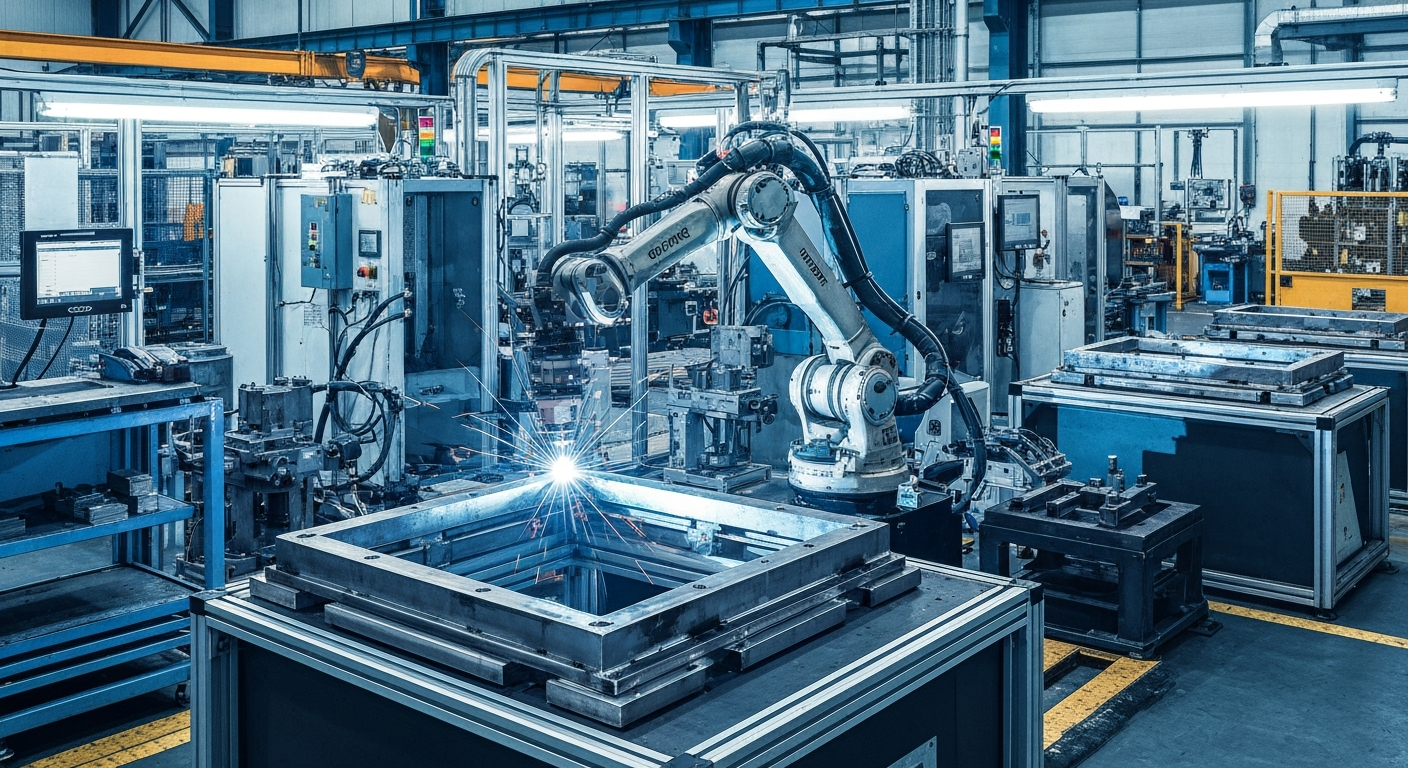

Spawanie zrobotyzowane wykorzystuje roboty do automatycznego przeprowadzania procesu spawania, co odgrywa istotną rolę w przemyśle ciężkim, znacznie zwiększając efektywność produkcji. Dzięki robotyzacji możliwe jest osiągnięcie precyzyjnych i szybkich spoin, co często bywa wyzwaniem przy stosowaniu metod ręcznych. W rezultacie firmy mogą dostarczać produkty o lepszej jakości przy jednoczesnym obniżeniu kosztów.

Roboty spawalnicze integrują zaawansowane technologie, takie jak systemy sterowania, czujniki i sztuczną inteligencję. Dzięki temu są w stanie dynamicznie dostosowywać proces spawania na podstawie danych zbieranych w czasie rzeczywistym. To podejście zwiększa zarówno wydajność, jak i elastyczność produkcji. Wprowadzenie automatyzacji w tej dziedzinie pozwala wyeliminować problemy charakterystyczne dla ręcznych metod, takie jak niska powtarzalność oraz jakość spoin, a także niedobór wykwalifikowanej siły roboczej.

Współczesne roboty spawalnicze potrafią pracować w wymagających warunkach, wykonując złożone spoiny szybciej niż człowiek, co umożliwia efektywniejsze planowanie produkcji. Zrobotyzowane spawanie znajduje szerokie zastosowanie w branżach takich jak:

- motoryzacyjna,

- kolejowa,

- stoczniowa,

- gdzie kluczowe znaczenie mają precyzja,

- powtarzalność.

Jak działa proces spawania zrobotyzowanego

Proces spawania zrobotyzowanego rozpoczyna się od dokładnego zaprogramowania maszyn. Te urządzenia automatycznie realizują zadania zgodnie z ustalonymi parametrami. Kluczowym elementem są tutaj precyzyjne spoiny, które osiągane są dzięki nowoczesnym czujnikom oraz zaawansowanym systemom sterowania. Czujniki monitorują takie parametry jak temperatura czy prędkość, umożliwiając bieżące dostosowywanie ustawień.

Roboty spawalnicze, wspierane przez inteligentne systemy, analizują zbierane informacje, co zwiększa stabilność procesu i podnosi jakość końcowych produktów. Dzięki temu można uzyskać wysoką wydajność przy jednoczesnym ograniczeniu odpadów. Maszyny te są zdolne do pracy w miejscach trudnodostępnych, co jest niemożliwe do osiągnięcia za pomocą tradycyjnych metod manualnych. W rezultacie poprawia się jakość produkcji, a koszty maleją, co sprawia, że firmy korzystające z takich systemów stają się bardziej konkurencyjne.

Technologie i komponenty w spawaniu zrobotyzowanym

Spawanie zrobotyzowane opiera się na nowoczesnych technologiach, umożliwiając precyzyjne i efektywne działania. W centrum uwagi znajdują się roboty spawalnicze, zazwyczaj sześcioosiowe, które charakteryzują się dużą elastycznością i dokładnością ruchów. Dzięki nim można realizować skomplikowane zadania, takie jak spawanie w trudno dostępnych miejscach.

Oprogramowanie do zarządzania procesem spawania to kolejny istotny element. Umożliwia ono programowanie oraz kontrolowanie przebiegu pracy, co pozwala na łatwe dostosowanie robotów do różnych zadań i warunków produkcyjnych.

W monitorowaniu procesu spawania kluczową rolę pełnią czujniki. Czujniki procesowe mierzą parametry, takie jak temperatura i prędkość, podczas gdy czujniki geometryczne kontrolują kształt spoiny. Systemy zrobotyzowane analizują te dane w czasie rzeczywistym, co pozwala na dynamiczne dostosowywanie procesu, podnosząc jakość i powtarzalność spawów.

Technologie CNC (Computer Numerical Control) również odgrywają znaczącą rolę w spawaniu zrobotyzowanym, oferując precyzyjne sterowanie narzędziami i operacjami, co jest niezbędne dla wysokiej jakości produkcji. Systemy pomocnicze, takie jak urządzenia chłodzące czy podajniki materiałów, wspierają cały proces, zapewniając jego ciągłość i wydajność.

Integracja tych technologii prowadzi do zwiększenia efektywności produkcji, redukcji odpadów oraz poprawy bezpieczeństwa pracy. Spawanie zrobotyzowane to nie tylko innowacyjne rozwiązanie, ale także inwestycja w przyszłość przemysłu.

Integracja systemów sterowania i sztucznej inteligencji

Połączenie systemów sterowania i sztucznej inteligencji z robotami spawalniczymi znacząco podnosi standardy jakości oraz efektywności. Te zaawansowane systemy precyzyjnie koordynują działanie robotów, co pozwala na dokładne wykonywanie spoin w wyznaczonych miejscach. Wsparcie sztucznej inteligencji w automatyzacji polega na analizie danych z czujników oraz dostosowywaniu parametrów spawania. Dzięki temu cały proces staje się bardziej powtarzalny i ekonomiczny, co jest nieocenione w produkcji masowej.

Zaawansowane oprogramowanie wspiera automatyzację spawania, umożliwiając ciągły monitoring i optymalizację. Analiza danych w czasie rzeczywistym pozwala na natychmiastowe reagowanie na wszelkie nieprawidłowości, co skutkuje stabilną i niezawodną produkcją oraz obniżeniem kosztów operacyjnych. Wprowadzenie nowoczesnych technologii do pracy z robotami znacząco podnosi konkurencyjność przedsiębiorstw, pozwalając na szybsze dostarczanie produktów o najwyższej jakości.

Rodzaje spawania zrobotyzowanego

Różne typy zrobotyzowanego spawania obejmują szereg metod, które można dostosować do specyficznych potrzeb branżowych. Do najczęściej stosowanych technik należą spawanie MIG (Metal Inert Gas) oraz TIG (Tungsten Inert Gas). Spawanie MIG automatycznie podaje drut elektrodowy, co jest idealne do pracy z grubszymi metalami. Z kolei spawanie TIG wykorzystuje nietopliwą elektrodę wolframową, co pozwala uzyskać wysokiej jakości spoiny, szczególnie przy cienkich materiałach.

Innymi popularnymi metodami są spawanie punktowe, laserowe oraz plazmowe. Spawanie punktowe jest szeroko stosowane w branży motoryzacyjnej i kolejowej, gdzie ważna jest zarówno precyzja, jak i tempo pracy. Spawanie laserowe zapewnia wyjątkową dokładność i minimalne odkształcenia, co jest niezwykle cenne przy produkcji precyzyjnych części. Natomiast spawanie plazmowe, dzięki dużej mocy, świetnie sprawdza się przy cięciu i spawaniu grubych blach.

Te zróżnicowane techniki oferują elastyczność, pozwalając na dostosowanie procesu do konkretnych wymagań. Dzięki nim zrobotyzowane spawanie staje się wszechstronnym narzędziem w przemyśle, umożliwiając osiąganie wysokiej jakości efektów w sposób efektywny i ekonomiczny.

Spawanie MIG, TIG i inne metody

Spawanie MIG i TIG to kluczowe techniki w zrobotyzowanym spawaniu, cenione za precyzję oraz efektywność. Spawanie MIG, czyli Metal Inert Gas, polega na automatycznym podawaniu drutu elektrodowego i doskonale sprawdza się przy grubych metalach. Jest to metoda chętnie wykorzystywana w branży motoryzacyjnej i stoczniowej ze względu na potrzebę powtarzalności i szybkiego tempa pracy.

Zobacz też: spawanie serii produktowych

Z kolei spawanie TIG, znane jako Tungsten Inert Gas, korzysta z nietopliwej elektrody wolframowej, co pozwala osiągnąć wysokiej jakości spoiny, szczególnie przy cienkich materiałach. Ta technika jest niezastąpiona tam, gdzie wymagana jest wyjątkowa precyzja, na przykład w produkcji sprzętu medycznego.

Istnieją też inne metody, takie jak spawanie punktowe, laserowe czy plazmowe, które są dobierane w zależności od specyficznych potrzeb. Spawanie punktowe jest powszechnie stosowane w przemyśle motoryzacyjnym i kolejowym, gdzie istotne są szybkie i precyzyjne połączenia. Spawanie laserowe oferuje niezwykłą dokładność i minimalne odkształcenia, co jest nieocenione przy produkcji precyzyjnych elementów. Natomiast spawanie plazmowe, dzięki swojej dużej mocy, idealnie nadaje się do cięcia i spawania grubych blach.

Te różnorodne techniki umożliwiają elastyczne dostosowanie procesu spawania do specyficznych wymagań, co sprawia, że zrobotyzowane spawanie staje się wszechstronnym narzędziem w przemyśle, podnosząc efektywność oraz jakość produkcji.

Wdrożenie i planowanie spawania zrobotyzowanego

Planowanie i wdrożenie spawania zrobotyzowanego wymaga starannego przygotowania oraz analizy. Kluczowym krokiem jest wybór odpowiednich robotów i sprzętu, które muszą być zgodne z wymaganiami produkcji i współdziałać z istniejącymi systemami. Programowanie maszyn należy dostosować do specyficznych zadań, co wymaga elastyczności oraz dokładnych instrukcji.

Proces wdrażania zaczyna się od analizy obecnych procesów produkcyjnych, co pozwala określić niezbędne zmiany i wymagania dotyczące nowego wyposażenia. Należy również uwzględnić koszty związane z:

- zakupem robotów,

- szkoleniami dla operatorów,

- testami weryfikacyjnymi.

Te elementy są niezbędne do prawidłowego funkcjonowania systemu.

Równie istotne jest bezpieczeństwo pracy. Roboty muszą spełniać normy bezpieczeństwa, co minimalizuje ryzyko wypadków i zapewnia ochronę pracownikom. Skuteczna integracja systemów zrobotyzowanych wymaga precyzyjnego montażu oraz testów, które potwierdzają ich prawidłowe działanie.

Wdrożenie zrobotyzowanego spawania przynosi wiele korzyści, takich jak poprawa warunków pracy, zwiększenie efektywności produkcji oraz redukcja kosztów. Procesy stają się bardziej powtarzalne, a jakość spoin ulega poprawie, co jest szczególnie istotne w branżach, gdzie precyzja i niezawodność są priorytetem.

Wpływ spawania zrobotyzowanego na przemysł

W przemyśle spawanie zrobotyzowane odgrywa istotną rolę, przynosząc ze sobą liczne korzyści. Przede wszystkim, automatyzacja procesów znacznie podnosi efektywność produkcji. Roboty spawalnicze realizują zadania szybciej i bardziej precyzyjnie. Mogą działać bez przerw, co eliminuje przestoje i zwiększa wydajność. W rezultacie, przedsiębiorstwa mogą produkować więcej w krótszym czasie, co jest kluczowe dla utrzymania konkurencyjności.

To jednak nie jedyna zaleta. Automatyzacja procesów znacząco obniża koszty. Mniejsza potrzeba zatrudniania dużej liczby wykwalifikowanych pracowników przekłada się na niższe wydatki personalne. Ponadto, dokładność robotów oznacza mniej odpadów i mniej koniecznych poprawek, co również prowadzi do oszczędności. Firmy mają zatem możliwość lepszego zarządzania kosztami, co jest istotne w obliczu presji na ich redukcję.

Zrobotyzowane spawanie przyczynia się także do poprawy bezpieczeństwa pracy. Roboty mogą pracować w trudnych i niebezpiecznych warunkach, co zmniejsza ryzyko wypadków. Dzięki temu pracownicy są mniej narażeni na niebezpieczeństwa, co podnosi ich bezpieczeństwo i komfort. Wszystkie te aspekty sprawiają, że spawanie zrobotyzowane jest nie tylko efektywnym, ale również bezpiecznym rozwiązaniem dla przemysłu.

Automatyzacja nie tylko wpływa na koszty, ale także znacznie poprawia bezpieczeństwo pracy. Roboty działające w trudnych warunkach minimalizują ryzyko dla pracowników. Wszystkie te czynniki sprawiają, że zrobotyzowane spawanie w Wielmetal jest nie tylko efektywne, ale także ekonomiczne i bezpieczne.